|

2003 m. Nr. 1 turinys

Karinės technologijos

Internetas

Nanotechnologija

Mobilusis ryšys

Elektronika

Optinis ryšys

Istorija

|

|

Nauja skystųjų kristalų displėjų gamybos technologija

Philips mokslinio tyrimo laboratorijos, esančios Eindhovene,

Olandijoje, mokslininkai išrado

paprastesnę ir ekonomiškesnę skystųjų

kristalų displėjų (liquid crystal

display - LCD) gamybos technologiją. 2002 m.

pavasarį žurnale "Nature " jie

paskelbė, kad ultravioletinės šviesos

skatinama polimerizacijos reakcija galima suformuoti kelis skystųjų kristalų

displėjaus komponentus, įskaitant ir jo

viršutinį sandarųjį sluoksnį. Pasak jų,

gaminami skystųjų kristalų displėjai bus

gerokai pigesni, nes jie "užtepami"

ant bet kurio paviršiaus, kad ir koks jis

būtų - lankstusis plastikas ar audinys.

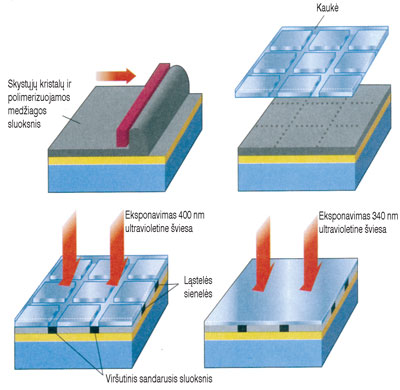

Philips laboratorijos sukurtas šviesos skatinamas polimerizacijos procesas LCD formuoja keturiais etapais (nuo viršaus iš kairės): skystųjų kristalų ir polimerinių medžiagų mišiniu "užtepamas" padėklas; gautas sluoksnis užklojamas reikiamo piešinio kauke; sluoksnis pro kaukę eksponuojamas 400 nm ultravioletine šviesa, kad polimerizuotųsi paviršiui statmenų sienelių tinklas; be kaukės 340 nm ultravioletine šviesa formuojamas viršutinis sandarusis sluoksnis. Dabartinis LCD gamybos būdas yra gana brangus ir imlus laiko.

Displėjaus ląstelės dedamos tarp

dviejų labai lygių ir brangių stiklo ar

plastiko plokščių. Vėliau šios ląstelės

vakuuminio siurbimo būdu pripildomos skystos kristalinės medžiagos.

Olandų mokslininkų grupė

pasirinko kitą gamybos būdą: jie paliko

tik apatinę stiklo plokštę ir ant jos

"užtepa" polimerą, sumaišytą su

skystųjų kristalų medžiaga, gaminama iš

cianoterfenilo ir cianobifenilo molekulių mišinio. Vėliau šis sluoksnis

švitinamas ultravioletine šviesa. Šios

spektro dalies šviesos kvantai suardo polimerinių molekulių ryšius ir

sudaro joms sąlygas jungtis tarpusavyje ir

polimerizuotis į kietesnę ar

minkštesnę medžiagą. Taip suformuojami

vaizdo elementų kontūrai ir plonas

viršutinis sandariosios medžiagos sluoksnis.

Polimeras sudarytas iš izobornilometakrilato ir

stilbenometakrilato medžiagų mišinio. Pirmoji

polimerizuojasi veikiama 400 nm, antroji - 340 nm ultravioletinės šviesos.

Eksponuodami 400 nm ultravioletinę šviesą

per kaukę, tyrėjai suformuoja

statmenų sienelių tinklelį. Vėliau visą

sluoksnį (be kaukės) veikdami 340 nm

šviesa, suformuoja ir viršutinį

sandarųjį sluoksnį. Šitaip grupė pagamino

bandomąjį kvadratinį (kraštinė - 2,5

cm ilgio) 24 vaizdo elementų

skystųjų kristalų displėjų.

Displėjų gamintojai jau seniai "spaudžiami" pagerinti esamų

LCD kokybę ir paprastinti jų gamybą,

kad galėtų konkuruoti su kitos rūšies

- šviesos diodų (LED) -

plokščiaisiais displėjais. Ciuricho technikos

universiteto tyrėjo Paulo Smitho nuomone,

Philips grupė pristatė elegantišką

technologiją, leisiančią gaminti žymiai

pigesnius skystųjų kristalų displėjus.

Į viršų

350 GHz tranzistorius

IBM sukūrė iš silicio ir

germanio lydinio tranzistorių, kurio ribinis

dažnis yra 350 GHz. Tai triskart daugiau negu didžiausias šiandien

gaminamų tranzistorių ribinis dažnis ir 65

proc. geriau nei geriausias rezultatas, pasiektas laboratorijose su iš silicio

pagamintais prietaisais. IBM tikisi, kad po poros metų jau bus galima

pradėti gaminti ryšių technikai skirtas

mikroschemas, tinkančias 150 GHz

pločio dažnio juostos sistemoms.

Į viršų

Triguba užtūra keleriopa nauda

Per kelerius metus trigubos užtūros trimačiai tranzistoriai

pakeis planariuosius.

Ko gero, baigiantis šiam dešimtmečiui, jau galėsime šnekėtis su

savo kompiuteriais, kurie vykdys mūsų

paliepimus. Tačiau tokiam sumaniam kompiuteriui reikėtų gerokai

galingesnių integrinių grandynų. Beje,

jie praverstų ir daugybei kitų

uždavinių spręsti. Jau dabar

puslaidininkinių prietaisų gamintojai kuria ir

tobulina trimačių, daugiaužtūrinių

darinių technologiją. Šie dariniai

mažesni, spartesni, jų pagrindu gaminami

integriniai grandynai būtų didesnio

integracijos laipsnio nei analogiški planarieji vienužtūriniai dariniai,

kurie naudojami jau 25 metus.

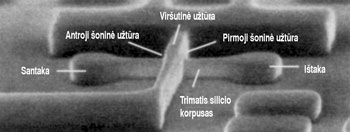

Intel trigubos užtūros tranzistoriaus skiriamasis bruožas padėklui statmena plona silicio plokštelė. Dar yra ištaka, santaka ir trimatis silicio korpusas. Viršutinė ir šoninės prietaiso užtūros formuojamos iš polikristalinio silicio. Šios srities lyderė - Intel

korporacija, kurios tranzistorių tyrimo centro direktorius Robertas Chau

tarptautinėje kietakūnių prietaisų

konferencijoje, vykusioje 2002 m. rugsėjo 17-20 d.d. Nagoya (Japonija),

papasakojo apie jų sukurtą trigubos

užtūros tranzistorių (žr. pav.).

Intel teigia, kad šis tranzistorius yra pirmasis

trigubos užtūros darinys ir iš visų

neplanariųjų CMOS prietaisų (metalo,

oksido ir puslaidininkio) geriausiai valdo srovę.

Trigubos užtūros tranzistorius

giminingas trimačiam dvigubos

užtūros FinFET - briaunotajam lauko

tranzistoriui (žr. "Nuostabus

tranzistoriaus mažėjimo

procesas"// Ryšių technikos naujienos, šis

Nr.). Abu dariniai formuojami iš silicio sluoksnio,

išauginto ant nelaidaus padėklo. Abu dariniai turi vieną būdingą bruožą -

siaurą padėklui statmeną silicio

plokštelę. Ši plokštelė ir yra

tranzistoriaus trimatė dalis ir tas kanalas,

kuriuo krūvininkai juda tarp ištakos ir

santakos.

Užtūra formuojama vienos technologinės operacijos metu, kai ant

oksidu dengto silicio viršaus ir šonų

nusodinamas polikristalinio silicio sluoksnis.

FinFET tranzistorius turi tik po vieną užtūrą ant kiekvieno

plokštelės šono.

Esminis trigubos užtūros

prietaiso bruožas - nedidelė užtūros

įtampa (kai prietaisas išjungtas), iš

tranzistoriaus tūrio pašalinanti visus

pagrindinius krūvininkus. Visiškai

nuskurdintas silicio sluoksnis, esantis tarp

ištakos ir santakos, ženkliai mažina

laidumą. Taip sumažinamas srovės

nuotėkis ir naudojamoji galia.

Intel puslaidininkinių darinių

tyrimo vadovas Geraldas Marcykas pareiškė, kad jo kompanija trigubos

užtūros komponentus pradės gaminti

šio dešimtmečio pabaigoje. Kaip tik

laiku - galėsite pasišnekėti su savo

kompiuteriu.

Į viršų

Nanotechnologija naudojanti lazerinę litografiją

Amerikos Princetono universitetas praneša apie naujovišką

procesą, leidžiantį gaminti itin mažus, iki 10

nm dydžio puslaidininkinius darinius. Iki šiol tokie dariniai buvo gaminami

pakaitomis apšviečiant ir ėsdinant

puslaidininkio plokštelę bei naudojant daug (daugiau nei 10)

fotošablonų. Tokia technologija yra brangi, be

to, ji neleidžia labai sumažinti matmenų.

Profesoriaus Stepheno Y. Chou vadovaujama grupė pasirinko kitą

kelią. Dariniai, kuriuos norima pagaminti, yra perkeliami ant kvarco, kuris

priglaudžiamas prie silicio plokštelės

paviršiaus. 633 nm bangos ilgio lazerio impulsas per kvarco formą

apšviečia silicio paviršių ir jį išlydo. Forma

prispaudžiama prie išlydytojo silicio, o vėliau atitraukiama. Kadangi

skysto silicio lūžio rodiklis skiriasi nuo

kieto, galima tiksliai nustatyti tą laiko momentą, kada reikia atitraukti

kvarcą. Mokslininkai tvirtina, kad kvarco formos tinka pakartotinam

naudojimui. Procesas tinka iki 8 colių (20

cm) skersmens silicio padėklams, o technologinės įrangos prototipas

turėtų būti pagamintas per trejus metus.

Į viršų

Šaldytuvas nešiojamam kompiuteriui

Nešiojamieji kompiuteriai greitai nebesvilins savo savininkų šlaunų.

Michal Rightley iš Sandia nacionalinės laboratorijos (JAV) sugalvojo,

kaip geriau "išpumpuoti" iš

kompiuterio ten išsiskiriančią šilumą. Jis

sukonstravo "gudrius" šilumokaičio

vamzdelius, kuriuos gaminant varyje buvo išėsdinami 60 mikronų gylio

kanalėliai. Tuose vamzdeliuose yra metanolis. Luste ar kompiuterio plokštėje

išsiskirianti šiluma paverčia skystą

metanolį garais, kurie keliauja prie kompiuterio krašto. Dujoms ataušus jos

kondensuojasi ir vėl grįžta ten, kur

buvo pradžioje, veikiamos kapiliarinių

jėgų. Rightley tikisi, kad jo metodas leis

pakeisti nešiojamųjų kompiuterių

šilumokaičius, kurie yra pagaminti iš

metalo gabalų, pritvirtintų greta

šilumos šaltinio ir gali iš kvadratinio

centimetro ploto pašalinti iki 100 W ten

išsiskiriančios šilumos.

Šiandieniniai grandynai sukuria tik apie pusę to,

bet ateities lustai kais daugiau ir jiems prireiks aušinimo skysčių.

Į viršų

Kompiuteris vieversys

Papildę giedančio paukščio

kompiuterinį modelį virtualiais

smegenimis, mokslininkai sugebėjo suprasti, kaip paukščiai kuria savo

giesmes. Kuomet paukštis čiulba, jis

išstumia plaučiuose esantį orą pro balso

ertmėje esančio audinio klostes. Vos

prieš metus laiko Ročesterio

universiteto (JAV) mokslininkai pranešė

sukūrę paprastą kompiuterinį modelį,

mėgdžiojantį garso atsiradimo

procesą. Modeliuodami balso klosčių

įtempimus ir iš plaučių išeinančio oro

slėgį, jie sugebėjo atkurti kanarėlės

čiulbėjimą.

Tačiau čiulbėjimas panėšėjo į

tikrą tiktai tada, kai tarp plaučių ir

balso klosčių virpesių buvo tam tikras

fazių skirtumas. Buenos Aires (Argentina) universiteto mokslininkai Rodrigo

Laje ir Gabriel Mindin susidomėjo, kaip paukščio smegenys sugeba duoti

tokias sudėtingas komandas. Neurologijos studijos leido aptikti

smegenyse vadinamąjį vokalinį centrą, kuris

suaktyvėja paukščiui čiulbant. Dėl

šio aktyvumo susižadina neuronai ir kitoje smegenų vietoje, vadinamoje

RA branduoliu. Kai kurie šio darinio neuronai sužadina motorinius

neuronus, valdančius balso klosčių ir

plaučių raumenis.

Kuomet Laje ir Midlin išbandė paprastą kompiuterinį RA

neuronų modelį, jie nustebo išgirdę, kaip

paprastas nenutrūkstantis signalas virto sudėtinga seka, kuri pakartojo

paukščio giesmei būdingus fazės

skirtumus. Kompiuteris pradėjo čiulbėti

kaip paukštis. Keičiant iš vokalinio

centro ateinančių signalų amplitudę,

buvo galima išgirsti įvairius paukščio

giesmės variantus.

Dabar paukščio modelis gali

tiksliai atkurti Pietų Amerikos vieversio giesmes. Keisčiausia, anot Midlin,

yra tai, kad įmantrią giesmę pavyko

atkurti pasitelkus tokias paprastas instrukcijas.

Į viršų

SRAM, naudojanti 0,4 V įtampą

Hitachi pagamino ir išbandė SRAM

(Static Random Access Memory - statiška atsitiktinės kreipties

atmintinė) ląstelę, veikiančią nuo

vos 0,4 V įtampos. Praėjusiais metais

pirmąkart buvo sukurta 0,65 V

įtampą naudojanti SRAM atmintinė.

Naujasis eksperimentinis grandynas veikia 4,5 MHz takto dažniu ir suvartoja

apie 140 µW galią. Gaminant

atmintinę buvo panaudota 0,18 µm

technologija. Naujojo grandyno prototipas dabar išsiųstas svarbiausiems

Hitachi klientams, o jo serijinė gamyba prasidės vėliau, sužinojus jų nuomonę.

Į viršų

|

|